マツダ 株式会社

標準化・共通化とテンプレート型開発により

生産管理システムの5000画面を刷新

メインフレーム系の5000画面が

2017年に利用不能

多くの企業が、攻めと守りのIT戦略を両立させようと努力している。マツダも例外ではない。

同社の「攻めのIT」は、顧客体験をサポートするための最新ITを活用したイノベーションの実現、そして顧客とのつながりとサプライチェーンを革新するグローバルサプライチェーンの確立など。一方の「守りのIT」は、メインフレームからPCサーバーまで多様なプラットフォームで構成される環境において、インフラ基盤の老朽化対応とアプリケーション刷新に迅速に取り組むことである。

しかし攻めから守りまで、日々発生する膨大な案件に、従来のシステム化手法と限られた人的リソースで対応するのは、もはや限界を迎えている。今までの常識を超えたスピードと効率化が必要であり、考え方やアプローチ、テクノロジーを抜本的に革新した新たな開発スキームが求められている。

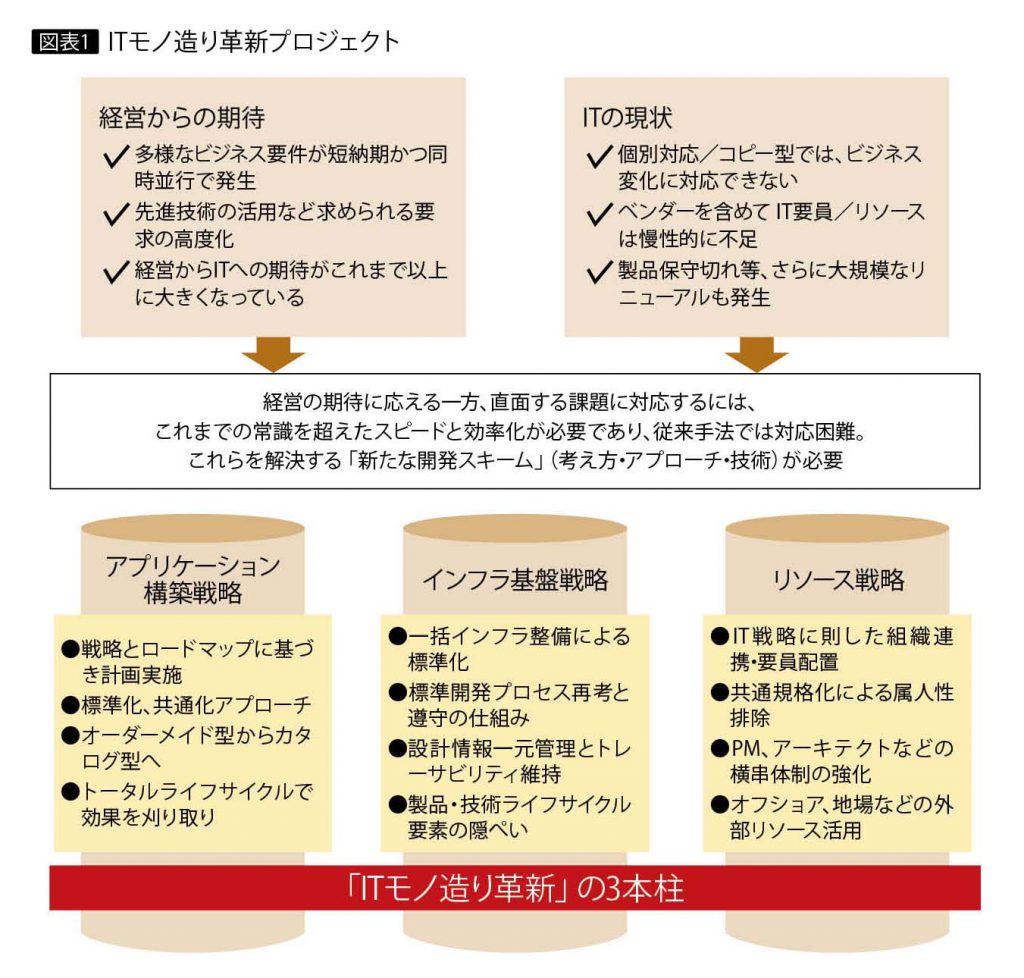

そこで同社では、経営から寄せられる高い期待に応え、従来手法では対応が困難であったさまざまな課題解決に向けて、アプリケーション構築戦略、インフラ基盤戦略、リソース戦略の3本柱から成る「ITモノ造り革新プロジェクト」を発足させた(図表1)。この新しいスキームで実現した最初の取り組みが、ITソリューション本部サプライチェーンシステム部による「メインフレーム画面の大量リニューアル対応」である。

サプライチェーンシステム部では現在、工場ごとに導入してきた生産管理システムのグローバル統合を進めている。生産の海外シフトが進むなか、利益の最大化に向けて、「どこから部品を調達し、どこで車を生産し、どの市場で販売するか」を徹底的に追求してサプライチェーンを最適化する。そのために、各拠点に分散している生産・販売・在庫などのビジネスデータを一元化し、グローバルな計画立案や比較分析を可能にする。

その一方、これまでのインフラ基盤やアプリケーションを刷新する「モダナイゼーション」への対応も急務となっている。なかでも急がれたのが、メインフレーム上で稼働する生産管理システムの画面インターフェース刷新であった。

生産管理システムは自動車の多品種混流生産に対応した生産計画の立案と、それに基づく部品所要量計算、調達計画立案などをサポートしている。日本、中国(2拠点)、タイ(2拠点)、メキシコの合計6カ所の生産拠点に導入し、マザー工場である広島のシステムをベースに、各拠点の特性に応じてカスタマイズしてきた。COBOLに加え、当時よく使われていたFOCUSやEASY-PLUS、CSP言語(*1)などの4GLで書かれた処理プログラム、データベース、そして約2万枚の画面がIBMメインフレーム上で稼働している。

*1 CSP(Cross System Product:システム共通プロダクト)は、IBMがかつて開発・販売していたプログラム言語(4GL、簡易言語)。COBOLのソースコード・ジェネレータを中心にした開発・実行環境であり、2001年に製品サポートを終了しているが、マツダでは延命策を取っていた。

このうちCSP言語で書かれた画面が、2017年のCICSバージョンアップ以降は利用不能になることが判明した。使用する画面数は、6拠点合計で約5000枚。本格的に検討を開始した2015年当時から換算すると、対応期限は2年。この期間内に画面のリニューアルを完了させないと、6拠点での生産が停止することになる。

「5000画面のリニューアルは、単純計算で5000人月になると試算しました。北米新工場の立ち上げや増産対応などで開発リソースに余力はなく、当社の体力を考えると期間的にも予算的にも厳しい状況でした。ストレートコンバージョンでは、付加価値のないシステムへ移行するだけで、運用保守の課題を解決できません。またIT人員は慢性的に不足しており、とくに広島など地方ではこの状況が続くと考えられます。外部から人的リソースを充当するのは難しく、また人を揃えられたとしても、当社の業務知識やシステムノウハウをどう共有するのかという問題もあります。待ったなしの状況で期限が迫り、課題が山積するなか、これらの課題をすべてクリアするには、新たな実施スキームが不可欠だと考えました」と当時を振り返るのは、ITソリューション本部サプライチェーンシステム部の粟根芳樹主幹である。

標準化とパターン化の徹底で

5000画面が350画面へ

サプライチェーンシステム部では新たな開発スキームによって、グローバル統合とモダナイゼーションを両立させた新システムを段階的に実施する構想を描き出した。

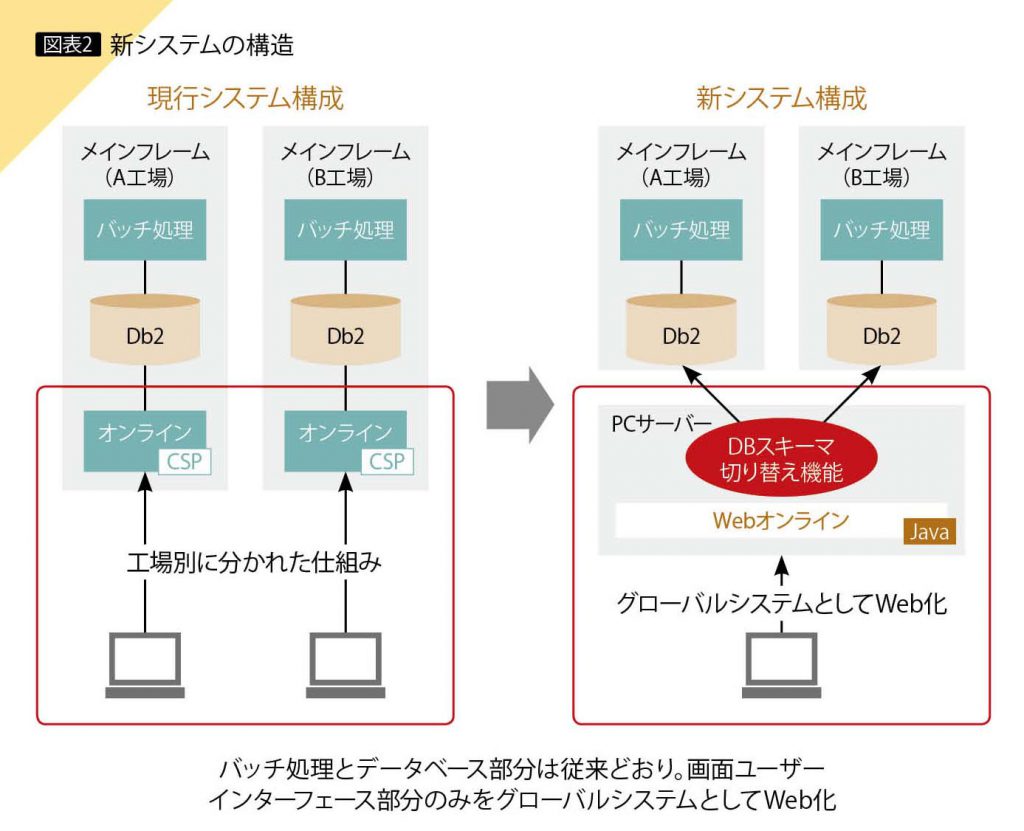

その第1フェーズとして、バックエンド側のバッチ処理とデータベースはそのまま残し、2017年に保守が終了する5000画面のみをJavaでWeb画面に刷新する。次のフェーズで残りの全画面を刷新する。そして最終的にはビジネスロジックとデータベースを刷新・統合し、グローバルワンシステムとして再編するというシナリオである。

「新たなスキームを支えるアプリケーション構築戦略として、徹底的な標準化・共通化を進め、今までのオーダーメイド型から、部品とパターンを活用するカタログ型開発へ移行するなど、システム開発方法論の抜本的な見直しを図りました」(粟根氏)

そしてもう1つ、新たなリソース戦略として大きな役割を果たしたのが、オフショアサービスの活用である。

「当社では過去に複数のプロジェクトで、オフショアサービスを利用した経験があります。しかし暗黙知となっているシステムノウハウを外部の開発人員と共有できないなどの理由で、いずれもうまく機能しませんでした。今回はこれらの失敗経験を踏まえ環境を徹底的に整備したうえで、IBM中国の大連Client Inno vation Center(CIC)を活用し、スケールメリットを最大化するスキームを採用しました」と、喜多村泰寛リーダー(ITソリューション本部サプライチェーンシステム部)は指摘する。

プロジェクトは、2015年11月からスタートした。キックオフに先立って、まず5000画面を分析・分類し、標準化とパターン化を進めて画面を整理統合することで、開発対象の画面数を削減する作業に着手している。

生産管理システムはマザー工場である広島のシステムをベースに、コピー&カスタマイズで各拠点に展開してきた。そのため細部は異なるものの、ほぼ同一の機能や画面、テーブルを備えている。今回は、このコピー派生型の特徴を最大限に利用することになった。

新システムでは、全工場で共通の画面を使用する。これまでは各工場で利用する画面とデータが1対1で結びついていたが、新システムでは画面は1つであるのに対し、データは今までどおり工場別に存在し、画面とデータを1対nでつなぐ仕掛けが必要になる。

そこで工場ごとにシステムが異なっていても、テーブルの種類と構造は同じというコピー派生型の特徴を利用し、各工場の生産システム単位で接続先テーブル群を切り換えるスキーマ切り換え機能を導入した(図表2)。これにより新画面を利用するユーザーからは、あたかもデータが一元化されているように見える。

6拠点が利用していた画面を共通化することで、開発画面数は単純計算で6分の1に削減できる。このほか、検索や表示ごとに分かれていた複数画面を1枚に編集し、費用対効果の低い画面は廃止した。さらに画面や処理を事前にパターン化し、テンプレートや自作のソースコード自動生成ツールを利用するなどして、開発画面数の削減と自動化を徹底した。

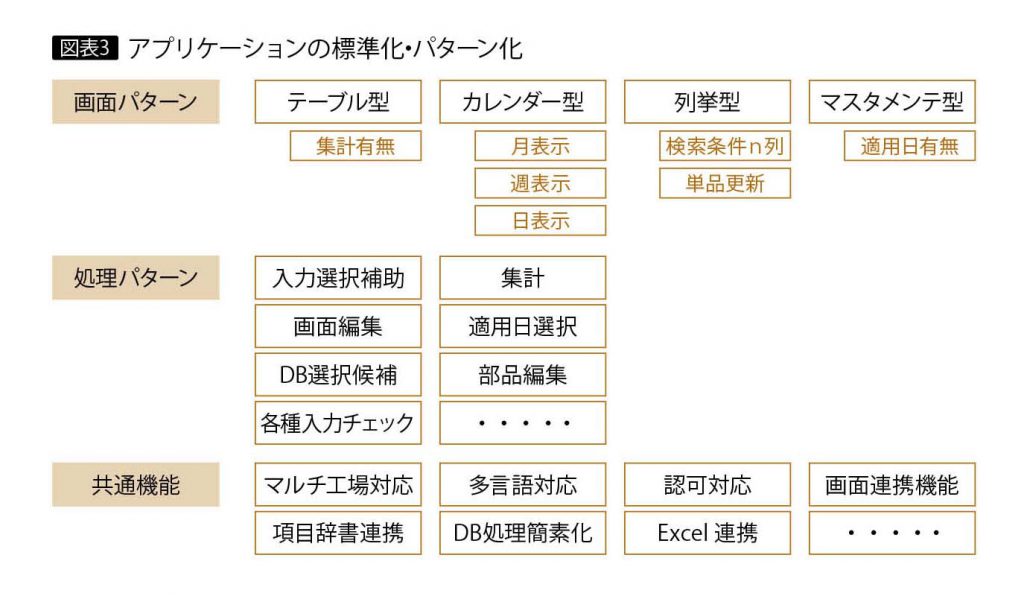

具体的には、画面パターンとして「テーブル表示型」「カレンダー型」「マスタメンテナンス型」「列挙型」などに分類。また処理については、検索や2次加工用データのダウンロード(Excelへのダウンロード/アップロード)、多言語対応など、各画面で頻出する処理をパターン化し、ツールでソースを自動生成する(図表3)。

4ステップにわたり画面・処理の整理とパターン化を繰り返すことで、当初のリニューアル対象であった5000画面は、最終的に350画面まで削減することに成功した。

「マネジメント側や海外工場の責任者からは、現地スタッフへトレーニングするには100画面程度が妥当な量であり、かつスマートデバイスのように誰もが簡単に操作できるインターフェースにしてほしいとの要望が寄せられました。この2つのリクエストを常に頭において画面設計を進め、100画面は無理でしたが、最終的には5000画面から350画面への統合・削減を達成しました」(粟根氏)

大連でオフショア開発

過去の失敗に学んで環境整備

このプロジェクトを成功に導いたもう1つの施策が、オフショアサービスの活用である。

同社では運用保守の属人化が進んでおり、アプリケーションに精通する担当者を中心に、「暗黙の了解」のもとでプロセスやドキュメントを作成していたため、過去のオフショア開発では理解の浸透や意志疎通がうまく進まなかったとの反省がある。これを踏まえ、今回のプロジェクトでは、オフショア開発に向けた環境整備を徹底した。

まず画面の整理統合の方針などは事前に広島側で進め、ツールやテンプレートにより全体の60~70%のソースを自動生成する。残りのコーディングは、大連CICが担当するが、厳格に定義したプロセスとドキュメントに従って、属人性を排除して開発を進められるように準備した。オフショア側の開発人員が、同社特有の業務内容やシステム要件への習熟度に左右されず、高品質な開発を進められるようスキームを整えたのである

日本語による面接とスキルテストを実施して、大連CIC側では40名の開発要員を投入。プロジェクト参画後の2週間は独自の研修メニューに沿って模擬開発を行い、コードチェックに合格したメンバーだけが実開発に参加した。

さらに事前トライアルでは広島と大連で同じ内容のコーディングを実施し、比較検討した結果をフィードバックして課題の発見や改善ポイントの把握に役立てている。

日本側は同社から3名、日本IBMから7名の合計10名が参加した。同社アプリケーションに精通した日本IBMのスペシャリスト1名が大連に常駐するとともに、マツダ側の担当者も頻繁に広島と大連を往復して進捗やレビューを監督し、コミュニケーションの円滑化に努力した。

「通常よりも密な開発プロセスを設定し、1つ1つ確認しながら、『どこにムリやムダが発生しているか』『抜けや漏れはないか』などをパイロット開発や実開発のなかで徹底的にPDCA評価しました。開発管理ツールを使用して主要プロセスの工数実績を記録し、進捗に遅れが出た場合も、遅れ自体が問題ではなく、その原因の所在を探る。たとえば『形式的なチェックで時間がかかっている』など、現状を把握し、改善策を見つけることが重要であると考えました。また全体に生産性をよく見せようとする傾向があるので、ありのままを報告するように指導しました」と語るのは、広島と大連を往復しながらオフショア開発を監督した児玉和彦リーダー(ITソリューション本部サプライチェーンシステム部)である。

今後予定される

膨大なモダナイゼーション案件

2年間のプロジェクトが終了し、2018年3月に全拠点で新しい画面の利用がスタートした。当初の5000画面は350画面と従来の10分の1以下に削減・統合され、開発生産性は従来比で2倍、ストレートコンバージョンに比較するとコストは10分の1程度に抑えられた。プロジェクトは大成功であったと言える。

何より冒頭に記したように、これは攻めと守りのITを両立させた取り組みである。と同時に、「ITモノ造り革新プロジェクト」を支える新しいスキームとして、標準化・共通化とテンプレート型開発方法論を確立した最初のモデルであり、同社におけるオフショア開発の初の成功例となった意義は大きい。

今回のメインフレーム画面リニューアルは、今後予定される数々のモダナイゼーションプロジェクトのほんの一角を占めるにすぎない。メインフレームの画面系だけでも2万画面以上の刷新が必要であり、これにPCサーバー系製品の保守切れ・陳腐化を見据えた購買系・物流系アプリケーションを加えると、2020年までに約150アプリケーションを刷新する予定である。今回とは比較にならない規模の、膨大なモダナイゼーション案件が待ち受けているのである。

同社では今回のプロジェクトを試金石に、オフショア開発のスケールメリットを活かしつつ、低コストかつ短時間に開発を実施できるよう、現在のスキームをさらに洗練させ、人材を育成していく方針である。

—————————

Company Profile

本 社:広島県安芸郡

創 立:1920年

資本金:2589億5709万円

売上高:3兆2144億円(連結、2017年3月末)

従業員数:2万2121名(単体) 4万8849名(連結)

事業内容:四輪自動車、ガソリンレシプロエンジン、ディーゼルエンジン、自動車用手動/自動変速機の製造・販売

http://www.mazda.com/

マツダのモノづくりに深く刻み込まれるのは、広島の地で育まれた不屈のチャレンジ精神。1967年、実用化は不可能と言われた夢のエンジン、ロータリーエンジンの量産に成功して以降、ロードスターなど数々のヒット商品を広島から世界に送り出す。1991年には日本メーカーとして唯一、ル・マン24時間レースで総合優勝。新世代技術「SKYACTIV TECHNOLOGY」の開発、生命観溢れる動きを表現した「魂動(こどう) Soul of Motion」のデザインテーマ確立など、マツダの挑戦は続いている。