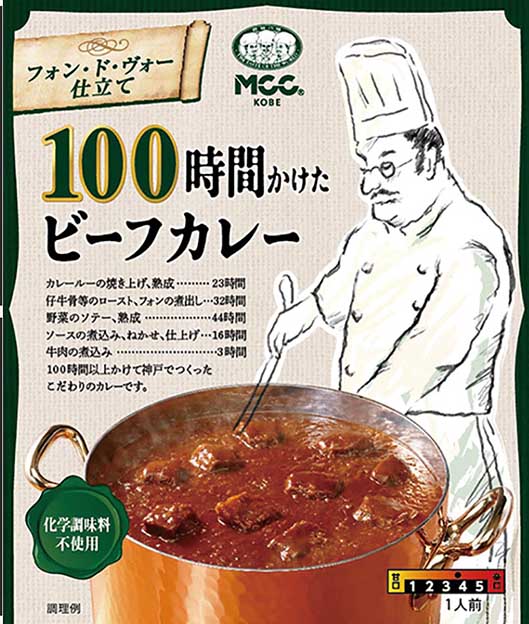

エム・シーシー食品株式会社

本社:兵庫県神戸市

創業:1923年

設立:1954年

資本金:9000万円

売上高:126億円(2021年8月期)

従業員数:294名(2021年9月)

事業内容:冷凍食品・レトルトパウチ・缶詰の製造・販売

http://www.mccfoods.co.jp/

神戸の調理食品専業メーカーとして、常に「安全で美味しい」食品を追求してきた。兵庫県産バジル生産への取り組みをはじめ、こだわりの原材料調達に注力する。レトルトカレーやハヤシ、シチューなどの「100時間シリーズ」を筆頭に、豊富なラインナップの調理缶詰・レトルトパウチ・冷凍食品を取り揃え、食文化の担い手として事業を推進している。

分散データ管理の仕組みによる

新工場の生産管理システム

エム・シーシー食品では2022年1月、神戸ポートアイランドに新工場が竣工し、同年3月から本稼働を開始した。近年の個食化の進展を背景にしたレトルト・冷凍食品の需要増に応え、将来の事業拡大を担う。

同社にとっては神戸工場・甲南工場・住吉工場に続く、50年ぶりの新工場誕生である。

情報システムグループに、新工場で運用する生産管理システムの構築が命じられたのは、竣工に先立つわずか1年半前のことであった。

同社では1998年の導入以来、24年にわたってIBM iを使い続けている。レトルトおよび冷凍食品を生産する甲南工場、レトルトおよび缶詰を生産する神戸工場それぞれの生産管理システムをはじめ(住吉工場は原材料の加工が中心なので、2工場の生産管理システムから生産指示を出す)、経理、販売、債権債務、在庫、購買、商品開発、原価、給与の各管理システムが稼働している。

社内では「カスタマイズERP」と呼んでいるが、これらはすべてRPGによる自社開発型システムである。

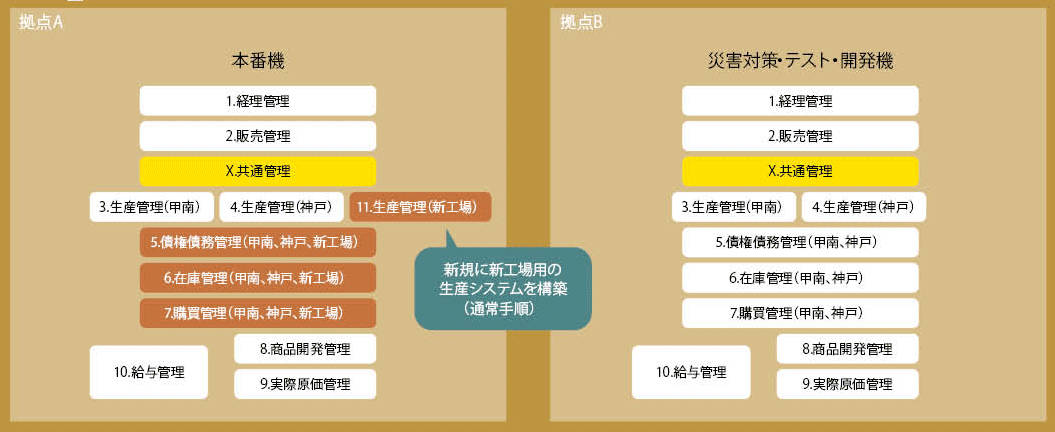

上記システムが稼働する本番機(Power System S814)に対し、災害対策用および開発・テスト用にPower System S914を導入している(災害対策用としてはホットスタンバイのバックアップ機ではなく、2台のストレージにデータをバックアップし、有事にデータをリストアして本番機として活用する)。

新工場の生産管理システム構築に際して、同社のIT運用を統括する石川真法氏(管理本部 情報システムグループリーダー)は、構築手法について頭を悩ませた。プロジェクト発足は2020年9月。コロナ禍が深刻度を増すなか、2022年3月の本稼働まで残すは1年半あまり。失敗も納期遅延も一切許されない、厳しいスケジュールが待ち受けていた。そこで石川氏は、以下の2つの構築手法を検討した。

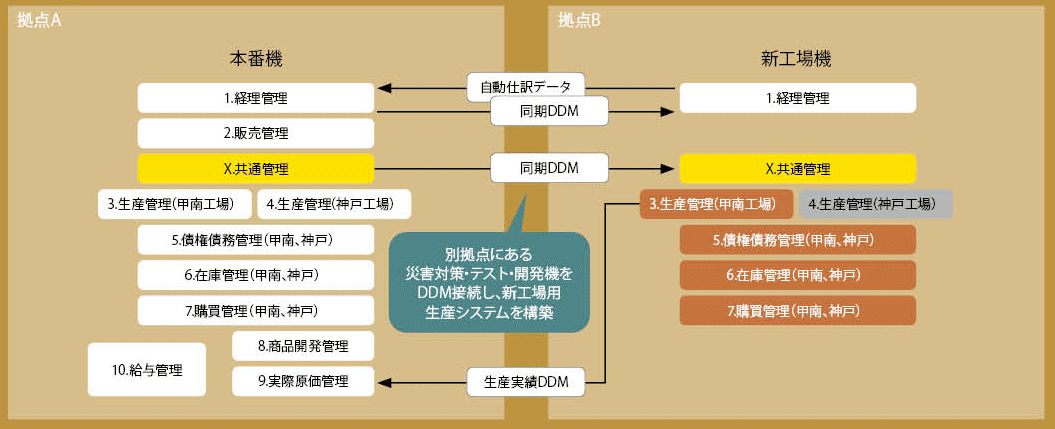

1つは現在の本番機上で、新工場用の生産管理システムを新規に構築すると同時に、債権債務、在庫、購買の各管理システムに新工場の要件を加えて改修する。災害対策・テスト・開発用マシンは、これまでどおりの運用とする(図表1)。

もう1つは現行の生産管理の全システムを災害対策・テスト・開発用のマシン上にコピーし、新工場の要件を加えて必要な改修を実施する。そして分散データ管理機能(DDM)を利用して、既存システムと新工場用生産管理システムのデータベースを、あたかも1つのシステム、1つのデータベースであるかのように運用する案である(図表2)。

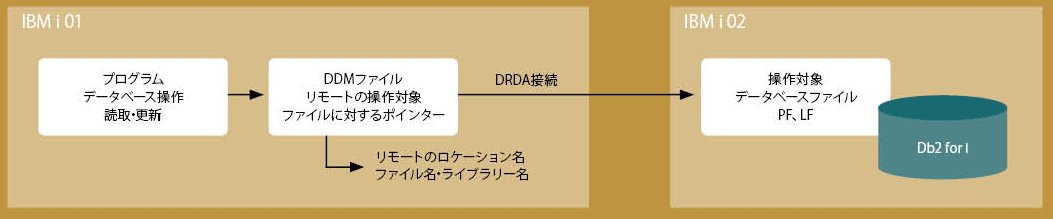

DDMはILE RPGなどのプログラミング言語を使って、リモートのデータベースをあたかもローカルデータベースのように操作可能にするIBM iの標準機能である(図表3)。

Db2 for iの間を汎用プロトコルであるDRDAを使って接続し、リコンパイルは不要。DDMファイルにリモートの操作対象ファイルに関する情報を設定するだけでよい。

石川氏が推奨したのは、このプラン2。そして結果的に同社はそれを選択した。

甲南・神戸の2工場の生産管理システムだけで、ライブラリー数は約600以上、ソース本数で約5万本以上が稼働している。新工場の生産管理システムの規模を仮にその10分の1と試算しても、プラン1の場合は開発期間とコスト、そして難易度が同社の許容範囲を大きく上回ると考えられた。

「プラン1での開発工数を約5万時間と試算した場合、プラン2であればその約5分の1に短縮できると考えました。納期厳守は絶対条件でしたから、プラン2以外の選択肢は考えられませんでした。またDDMはIBM iの標準機能であり、種々の関連ツールを別途に導入することを考えれば、コスト削減に大きく寄与するはずです。さらにコロナ禍でマシンの調達が厳しくなり、納期が見えにくい状況にあって、手持ちのハードウェア資産である災害対策機を活用できる点も大きなメリットでした」(石川氏)

WAN越えのDDMと

ノーコンパイル作戦

石川氏は、社内でプラン2を「ノーコンパイル作戦」と呼んで推進した。実際には新工場向けの要件を反映した改修があるので、コンパイル作業は発生するのだが、現行のプログラム資産を最大限に活用する意味で、「ノーコンパイル」という言葉を使ったのである。

ただし当初は社内外から、圧倒的な反対意見が寄せられた。要約すれば「奇抜すぎて、理解できない」というのが、その理由である。

既存の本番機上で、通常の手法により構築するなら理解できるが、RPGに詳しい技術者でも、DDMがIBM iの標準機能であること、そしてIBM iで実現する分散データ管理という概念についての理解が進んでいなかった。日本IBMからは「発想が斬新」と評価されたものの、DDMをフル活用した大規模なシステム構築事例は日本には存在していなかった。

本番機と災害対策・テスト・開発機は別々の拠点に設置されているので、接続は「WAN越えのDDM」となる。

「当社は2007年に冗長化したハイブリッドネットワークを構築しており、今回のWAN越えDDMでフル活用できる強力なネットワーク基盤を備えていることも自信になりました。また運用不能といった最悪の事態に直面した場合でも、プラン2であれば、元の状態に戻せるとの判断も働きました」(石川氏)

現在、情報システムグループは3名の専任スタッフが所属するが(プロジェクト発足時は5名)、2019年ごろは専任スタッフが1名という時期があった。そのときのグループリーダーであった石川氏は、同社のIT環境の全域を理解しており、その信頼の厚さもあってか、経営側は石川氏の提案であったプラン2の構想を承認した。これが2021年3月のことである。

一切の納期遅延なく

新工場で本稼働

外部ベンダーの支援を受け、50年ぶりの新工場建設に伴う生産システムは1日の遅れもなく、無事に本稼働を迎えた。コロナ禍にあっても納期の遅延が一切なかったのは、プラン2を選択した判断の正しさと言えるだろう。

手持ちのハードウェア資産、そして長年培ってきたソフトウェア資産を活かし、圧倒的なコストメリットを得られたことも大きい。石川氏はプロジェクト始動後に再度、プラン1を実施した場合の開発工数を試算したが、当初の5万時間を大きく超えることが明らかになった。結果的にはプラン2の実施により、当初の想定である「開発工数は5分の1以下」より大きなコストメリットが得られたことになる。

また現行の生産管理システムを利用したため、操作画面がほぼ同じで、エンドユーザーへの教育時間も大きく削減できた。

外部ベンダーから派遣されている常駐SEからは、「トラブルやミスが圧倒的に少ない」と、驚かれたという。

現在は従来の本番機に対し、災害対策機の役割を果たしていたPower System S914(P05)上で新工場の生産管理システムが稼働しているため、災害対策環境は設定されていない(2台のIBM iのそれぞれに、バックアップストレージとして「Data Domain」を導入し、相互バックアップを実施している)。

しかし2022年8月には、新たに本番機としてPower System S914(P10)を導入する。ここに2つのLPARを設定し、1つのLPARに既存システムを、もう1つのLPARに新工場用の生産管理システムを導入し、DDMの仕組みをこのまま維持していく予定である。

また現在の新工場機は、災害対策・開発・テスト用のマシンとして、以前と同じような運用に居す。

「限られた時間とコストという大きな課題に直面するなか、プラン2を選択したことは大正解であったと考えています。たとえ時間とコストに余裕があったとしても、同じ選択をするでしょう」と石川氏は語る。

同社では2019年にIBM i以外のオープン系サーバーの導入を検討したものの、結果的にはIBM iの継続利用を選択した。理由として挙げられるのは、資産継承性や運用性・可用性の高さ、万全なセキュリティ。そしてWindowsサーバーなどで実施される7年ごとのバージョンアップに対応するのが、人的にも予算的にもかなり難しいこと。

さらに何より、パッケージ製品では同社の業務特性をきめ細かくサポートできない点が、最も大きな選定基準になった。

「今回の生産管理システムの構築では、自社の要件に応じて開発できる、そしてカスタマイズできるシステムを所有することの強みを、あらためて実感しました」と、石川氏はプロジェクトを振り返る。

大きな山場を見事に乗り切った同社は、今後はさらなるDXの実現を見据えながらIT活用を考えていくようだ。

[i Magazine 2022 Summer(2022年7月)掲載]