日本サニパック株式会社

本社:東京都渋谷区

設 立:1970年

資本金:2000万円

売上高:115億円(単体、2020年3月)

従業員数:83名(単体、2020年3月末)

事業内容:ポリエチレン製ゴミ袋、食品保存袋、水切り袋、紙製ゴミ袋などの製造・販売

https://www.sanipak.co.jp/

伊藤忠のグループ会社として、高品質なポリ袋・ゴミ袋の開発・製造・販売に一貫して取り組んでいる。インドネシアのバタム島に工場をもち、日本品質の徹底した管理のもと、業界では数少ない自社工場による一貫した生産体制を築いていることが大きな強みである。石油を原料とするポリエチレンを活用する企業の責任として、環境負荷を低減する製品の開発に積極的に取り組み、SDGs(持続可能な開発目標)を意識した経営を掲げている。

2020年は

日本サニパックのDX元年

日本サニパックは、2020年を同社の「DX元年」と位置付けている。この年、井上充治社長が新年の年頭挨拶でDXによる次世代に向けたビジネスモデルの変革を打ち出し、2020年度経営計画の定性目標にも掲げられた。

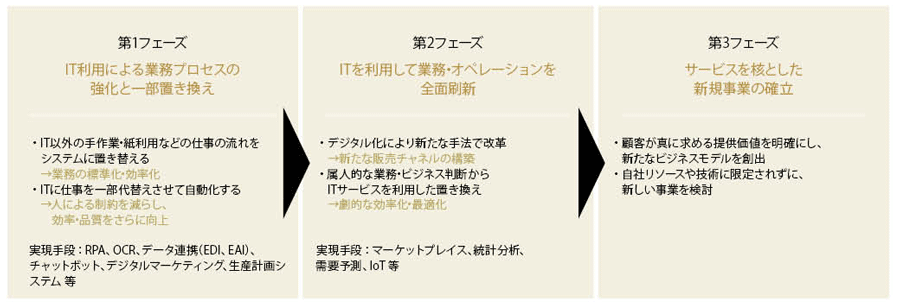

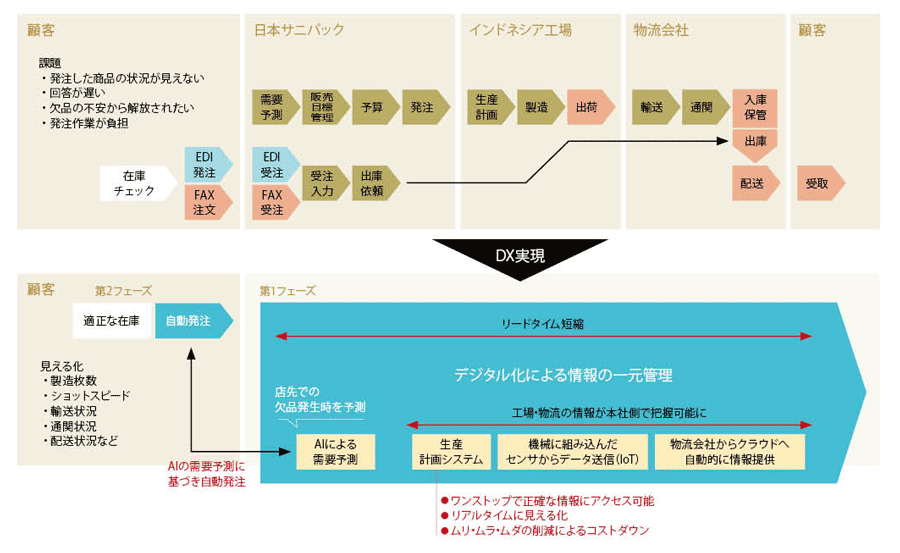

現在同社が歩んでいるDX実現のロードマップは、以下の3つのフェーズで構成されている(図表1)。

第1フェーズでは、「営業、間接部門、工場での全情報を共有化、見える化、および一元管理すること」を目標にする。ITにより業務プロセスの強化と一部置き換えを図り、業務の標準化・効率化・自動化を進める。具体的な手段としては、RPAやOCR、データ連携・分析、チャットボット、デジタルマーケティング、生産計画システムの導入などが挙げられる。

第2フェーズでは、「SCMの構築と社内資源の全体最適化」を目標とし、ITを利用して業務・オペレーションの全面刷新を図る。具体的な手段としてはマーケットプレイス、統計分析、需要分析、IoTなどが挙げられる。

そして第3フェーズでは、「社内全情報の提供・共有による客先の囲い込み」を目標とし、サービスを核とした新規事業の確立を目指す。顧客が真に求める提供価値を明確にし、自社リソースに限定せずに、新しい事業を検討する。

全フェーズの完了は、2025年度中(2026年3月まで)を目指している。

DXに向けた社長の意思表明から約2年が経過した今、同社では第1フェーズをほぼ完了し、確実に成果を手にしつつある。順調にDX戦略を推進しているわけだが、実はこれには前段となる取り組みがある。

DXにつながる最初の足掛かりとなったのは2017年、生産の主力拠点であるインドネシア工場にトヨタ生産方式を導入したことである。外部からコンサルタントを迎え、トヨタ生産方式により現地工場で徹底的にムリ・ムダ・ムラを洗い出す。そして世界最強工場を目標に掲げ、スマートファクトリー化への地歩を固めていった。

小さなプロジェクトによる「カイゼン」を積み重ね、リードタイムの短縮や品質改善、原価改善など着実に成果を出していくインドネシア工場からの報告を受け取った井上社長は、この取り組みは、日本でも全社的に展開すべきではないかと考えた。当時を振り返りながら、井上社長は次のように語る。

「今後、ITを使って業務の効率化や本社工程のリードタイム短縮を実現していくには、その前段階としてムダを徹底的に解消する必要がありました。そうでないと、ムダを多く含んだ業務をシステム化することになり、効率化が大きく阻害されることになるでしょう。まず不要な作業を洗い出し、課題を認識し、改善したうえでITを適用することが必要であると考えました」

そこで社長の肝いりで立ち上がったのが、2018年11月〜2019年10月に推進された「C Project」である。CはChange、そしてChallengeを意味している。

このプロジェクトは、あらゆる業務が包含するムリ・ムダ・ムラの洗い出し、いわゆる「ムダとり」を狙いにした。アンケートを実施し、全社員が業務の問題点や不便さ、効率性を妨げる煩雑な作業などを報告する。そして集めた「ムダリスト」を精査し、カテゴリごとに分類し、担当者とヒアリングを重ねながら改善への希望を探り、解決の可否および解決手段を検討する。

ムダリストには大小含めて200〜300の問題点が列挙され、さまざまな角度から改善に向けた取り組みが進められた。

これは社員1人1人が、業務改善を「自分ごと」として捉え、周辺にある問題・課題を認識するためのプロジェクトであった。

「ピース出荷」の実現が

DXに向けた成功体験となる

このほかにも同社ではさまざまな取り組みから、大きな成果を生み出す「カイゼン」が生まれてきた。その1つが「ピース出荷」である。

同社では通常、業務用のゴミ袋やポリ袋などの商品は段ボールのケースで出荷される。たとえば1ピース(同社では「1冊」と呼ぶ)は20枚入りのゴミ袋で、20ピースあるいは100ピース入りの段ボールを1ケースとし、このケース単位で出荷する。

しかし営業担当者から、ECサイトで同社商品を販売する取引先から、ケース単位ではなくピース単位で発注できないかという要望が寄せられ、これに対応したいという課題が提起された。

そこで営業部門、物流部門、システム部門の各責任者が集まり、知恵を絞り、既存システムを大規模に変更することなく、出荷指示や梱包方法などの改善を組み合わせながら、見事にピース出荷を実現したのである。

取引先では、ECサイトのユーザーが注文した必要量だけを発注できるので、在庫低減が可能になった。発注の柔軟性に対応したピース出荷は、ECサイトを展開する取引先からの受注量を増やし、大幅な利益率の改善を達成したのである。

システム部門の責任者としてピース出荷の実現を担った宇野康典氏(SCMグループ デジタルトランスフォーメーション推進部 部長代行)は、この経験を振り返りながら次のように指摘する。

「自分の課題をしっかり見つめ、問題点として認識すれば、ITを使って改善する可能性が開けます。ピース出荷は、売上増や利益率改善につながる大きな成功体験を生み出しました。DX元年以前に得たこの経験が、その後のDX推進に向けた大きな活力になったと思います」

DX推進の要となる

SCMグループが発足

同社では1年間のC Projectを総括した結果、改善施策やDX案件投資、非DX案件の改善策など、今後必要とされる各種立案に向けて、2020年10月にSCMグループを発足させた。システム部門、営業および営業サポート、マーケティング、物流など各部門の担当者が集まり、今までのような縦割り組織ではなく、全社水平的にDXを推進していくための組織改革である。

前述したようにDX戦略の第1フェーズでは、「営業、間接部門、工場での全情報を共有化、見える化、および一元管理する」ことを目標とする(図表2)。

社内外を含め、「日本サニパック経済圏」というサプライチェーン(SCM)と捉え直してみると、同社とインドネシア工場、顧客、物流会社の各段階の情報が別々に管理され、デジタル情報として統合されていないことが明らかとなった。

さらに社内に目を向けても、システム間連携の欠如、メールやExcelなど個別手段での伝達、手作業や属人化などにより、営業・受注・調達・生産・物流在庫など各業務間のデータ連携が阻害されていると考えられた。

「そこで営業・受注・調達・生産・物流在庫など、当社の業務全体を一気通貫で連携し一元管理する。今まで捉えられなかった情報の動きを一元的に把握し、データ全体を可視化することを目指しました。SCMグループの発足はそれに向けて、スムーズな部門連携を可能にするための組織改革でした」(宇野氏)

SCMグループは、デジタルトランスフォーメーション推進部と物流企画部で構成されている。前者に3名、後者に2名が専任で配置され、その他の部門から兼任で迎えたスタッフを含めて合計10名が所属している。部門間の意思疎通や円滑なコミュニケーションが図れる布陣である。それと同時に、新しい部門名には、サプライチェーンを捉え直し、デジタル情報として統合することをDXの狙いとすることが、端的に表現されていると言えるだろう。

ちなみにデジタルトランスフォーメーション推進部 情報システム課では、多様な社内システム構築の経験を重ねてきた小手川勝己課長代行と、ITベンダーでメインフレームやオープン系などさまざまな開発プロジェクトに携わり、その実績を買われて2021年に途中入社した五十嵐氏の2人が所属して、宇野氏を支えている。

受注FAX-OCRやRPA

封入封かん機の導入で自動化を推進

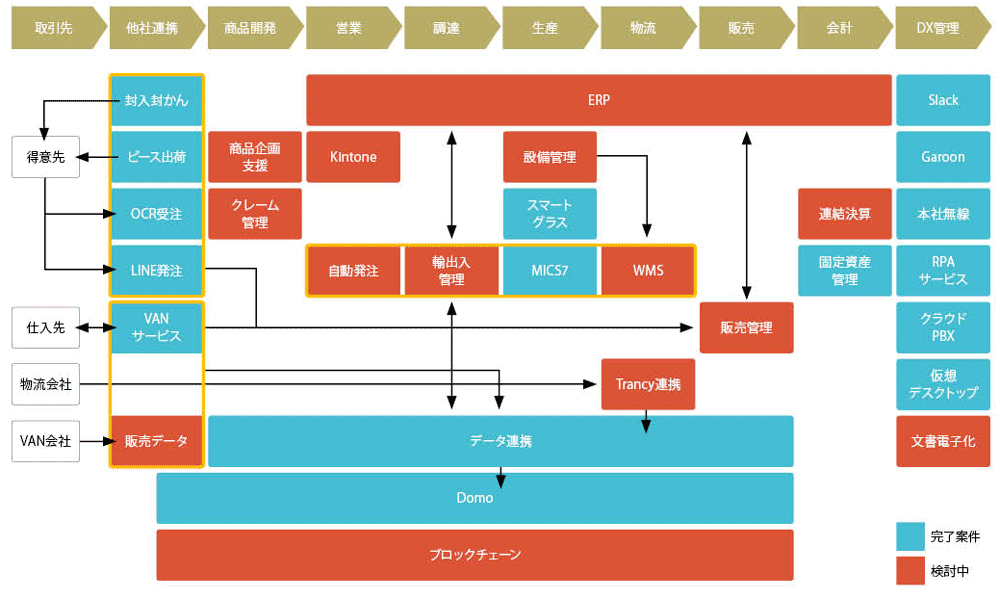

グループ内でのディスカッションを重ね、現場部門へのヒアリングを繰り返しながら描き出した第1フェーズの全体像が、図表3である。

たびたび修正を加えつつ、この青写真が最終的に確定したのは2021年4月のことである。

現時点でのDXシナリオは、「自動化」「インフラ/コミュニケーションの刷新」「生産関連システムの構築」「営業スタイルの変革」「データの連携・分析、見える化」など、主に5つの領域で構成され、それに沿って個別システムの導入が進められてきた。

たとえば業務の効率化やリードタイムの短縮、それによるコスト削減を実現する自動化の領域では、受注FAX-OCR、RPA導入、封入封かん機による発送業務の効率化が挙げられる。

受注FAX-OCRは一連のシステム導入のなかでは最も早く、DXが正式に動き出す以前の2017年3月に稼働した。

これは取引先からFAXで送信される注文書をヤマトシステム開発のOCRサービスで読み取り、同社の基幹システムが稼働するIBM iへデータ連携する仕組みである。

FAX経由の受注は、受注量全体の約40%を占める。通常は担当スタッフがFAXで届く受注書の内容を基幹システムに入力し、確認する煩雑な作業が発生する。

これが受注FAX-OCRの導入後は約5600枚の注文書の手入力が不要になり、12名いた担当スタッフは7名へと削減された。目視補正の最終チェックは必要なので、人手の作業は残るものの、それでも5名の人員を他部署へ配属することが可能になった。

「受注FAX-OCRによる自動化では手作業が大幅に減少し、5名の人員削減を可能にしました。これは前述したピース出荷と並び、ITをうまく利用すれば劇的な効果を生むと、全社員が認識する事例となりました。IT活用の可能性を感じさせるとともに、このあとに導入するLINEとチャットボットによる受注に与信管理を組み合わせた新しいオーダーシステムの原型になっています」(小手川氏)

このほか、「AutoMate」(三和コムテック)を活用して、基幹データに関連する定型作業をRPA化する取り組みが2018年10月にスタートしている。

最初にRPA化したのはインターネットを対象にした与信情報の収集業務、次にWeb EDIの仕組みを使う受注業務など。ロボットの利用は順調に拡大し、最近は「UiPath」も併用して、RPA化の対象領域を広げている。

また2021年4月には、ピツニーボウズジャパンの封入封かん機を導入し、基幹システムの帳票印刷から顧客ごとの仕分け、封入封かんまでの一連のプロセスを自動化した。

まずIBM iのスプールファイルを「UT/400-iPDC」(アイエステクノポート)でPDF化し、「PlanetPress Suite」(販売:ピツニーボウズジャパン)を使って、PDFファイルにバーコードを入力する。そして封入封かん機がバーコードをスキャンしながら、顧客ごとに必要な納品書や請求書を判断して封筒に入れ、糊付けして封かんするという流れである。

ここでも年間で約1500時間を費やしていた封入封かん作業を、わずか60時間に削減するという劇的な省力効果を生み出している。

(後編につづく)

[i Magazine 2022 Winter(2022年1月)掲載]

特集 日本サニパックの挑戦

前編 DX戦略の全体像 ~DX元年の前夜からSCMグループの発足、最初の成功体験、DX構想の策定まで

後編 DXを推進する個別システムの構築 ~サプライチェーンを捉え直し、全情報の統合と可視化へ

Top Interview SDGs型経営を柱に据え、DXによる次世代型ビジネスモデルへ ~「社員が誇れるような会社とは何か」を社員とともに考える|日本サニパック 井上充治社長◎インタビュー